متطلبات العملية لقطع ألواح الفولاذ المقاوم للصدأ السميكة بالليزر

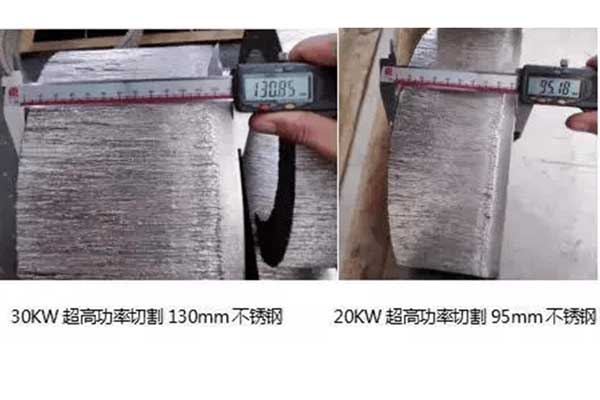

مع التطور المستمر لتكنولوجيا القطع بالليزر، يستمر معدل استخدام نماذج 10000 واط في السوق في الزيادة، كما أصبحت مجالات تطبيق ألواح الفولاذ المقاوم للصدأ المتوسطة والسميكة أكثر اتساعًا بشكل متزايد. في الوقت الحاضر، تم استخدام المنتجات المصنوعة من ألواح سميكة من الفولاذ المقاوم للصدأ على نطاق واسع في بناء السفن وهندسة الجسور وتصنيع الآلات وهندسة البناء وغيرها من الصناعات.

وفقًا لمعايير العملية الحالية، فإن أفضل طريقة لقطع الألواح السميكة المصنوعة من الفولاذ المقاوم للصدأ هي استخدام آلة قطع بالليزر عالية الطاقة. بصفته خبيرًا في تطبيقات القطع بالليزر بقدرة 10000 واط، يلتزم فريق البحث والتطوير الفني في Rayma Laser بالتطوير المستمر لتقنيات جديدة لتحسين تأثير القطع لمنتجاته. بعد أن قام الفريق بتلخيص تجربته بشكل مستمر، قاموا بتلخيص مهارات عملية قطع الألواح السميكة المصنوعة من الفولاذ المقاوم للصدأ للرجوع إليها من قبل الزملاء والعملاء النهائيين——

متطلبات العملية لقطع ألواح الفولاذ المقاوم للصدأ السميكة بالليزر

بشكل عام، تشير الألواح المتوسطة إلى ألواح فولاذية بسمك 10.0-25.0 مم، وتسمى تلك التي يتراوح سمكها من 25.0 إلى 60.0 مم بألواح سميكة، وتلك التي يزيد سمكها عن 60.0 مم تسمى ألواح سميكة للغاية. في القطع الفعلي، يتم تقييم جودة قطع الألواح السميكة بشكل أساسي بشكل شامل من عدة جوانب مثل الخشونة، والعمودية، وعرض القطع، والملمس، والنتوءات، وحجم المنطقة المتأثرة بالحرارة، وما إذا كانت اللوحة مشوهة أثناء القطع.

على وجه التحديد، إذا كنت تريد قطع قطع العمل ذات الألواح السميكة المصنوعة من الفولاذ المقاوم للصدأ ذات الجودة العالية، فأنت بحاجة إلى الانتباه إلى النقاط التالية في العملية -

01 اختيار الفوهة

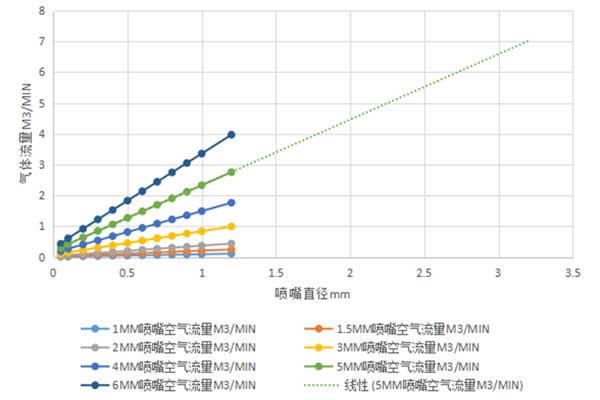

يحدد قطر الفوهة شكل تدفق الهواء الداخل إلى الشق، ومنطقة انتشار الغاز، ومعدل تدفق الغاز، مما يؤثر على ثبات إزالة الذوبان والقطع. كلما زاد تدفق الهواء الداخل إلى الشق، زادت السرعة، والوضع المناسب لقطعة الشغل في تدفق الهواء، زادت قدرة الطائرة على إزالة المواد المنصهرة. كلما كان الفولاذ المقاوم للصدأ أكثر سمكًا، كلما كان حجم الفوهة أكبر، ويجب ضبط الصمام النسبي بشكل أكبر. فقط من خلال زيادة معدل التدفق يمكن ضمان الضغط وتحقيق تأثير المقطع العرضي الطبيعي.

المواصفات: تشير مواصفات الفوهة هنا بشكل أساسي إلى قطر الثقب النهائي. بأخذ فوهة القطع الخاصة بشركة Precitec كمثال، فإن قطر الثقب الخاص بها يتراوح من 1.5 مم إلى 5.0 مم. يعتمد اختيار الفتحة بشكل أساسي على قوة القطع. كلما زادت الطاقة، تم توليد المزيد من الحرارة وزاد حجم الهواء المطلوب. عندما نقوم بقطع الألواح أقل من 3 مم، فإننا نستخدم بشكل عام فوهات ذات فتحات 2.0 مم؛ عند قطع الألواح من 3 مم إلى 10 مم، نستخدم فوهات 3.0 مم؛ عند قطع الألواح التي يزيد حجمها عن 10 مم، نستخدم فوهات مقاس 3.5 وما فوق.

فوهة أحادية الطبقة: بشكل عام، يتم استخدام فوهات مزدوجة الطبقة للقطع المؤكسد (الغاز المساعد هو الأكسجين)، وتستخدم فوهات الطبقة الواحدة لقطع الصهر (الغاز المساعد هو النيتروجين). ومع ذلك، تحتوي بعض أجهزة الليزر على تعليمات خاصة بشأن استخدام طبقة واحدة أو طبقة مزدوجة. في هذه الحالة، ما عليك سوى اتباع تعليمات الليزر.

02 اختيار الغاز المساعد ونقاء الغاز

مخطط بيانات اختبار ضغط الغاز وقطر النيتروجين والفوهة

غالبًا ما يتم استخدام الغازات المساعدة المختلفة في قطع الفولاذ المقاوم للصدأ بالليزر، مثل الأكسجين والنيتروجين والهواء وما إلى ذلك. ويتم استخدام أنواع مختلفة من الغازات لإنتاج تأثيرات مقطع قطع مختلفة. يحتوي الأكسجين على مقطع عرضي أسود، والذي يتميز بسرعة قطع عالية ويمكنه قطع المواد السميكة. يوصى بأن تكون درجة النقاء ≥99.999%؛ الهواء أصفر فاتح. يمكن للنيتروجين أن يحافظ على اللون الأصلي للفولاذ المقاوم للصدأ من الأكسدة، لذلك لا تحتاج قطعة العمل إلى إعادة المعالجة. يوصى بأن تكون درجة النقاء ≥99.995%. . النيتروجين هو الغاز المساعد المفضل لقطع الفولاذ المقاوم للصدأ.

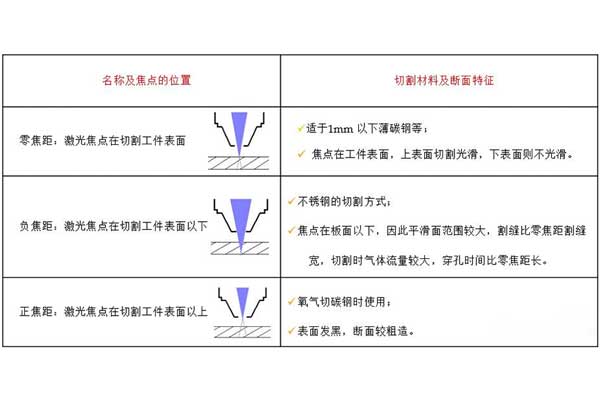

03 موضع التركيز

يختلف التركيز، كما أن السُمك والمواد والجودة التي يمكن قطعها مختلفة أيضًا. عند قطع مواد وسماكات مختلفة، يجب تعديل التركيز المختلف. قبل القطع، يتم قياس التركيز الصفري الفعلي، ويمكن اختبار وتحليل معلمات عملية القطع بناءً على التركيز الصفري. يعد إلغاء التركيز السلبي هو الاتجاه الرئيسي لاختيار العملية لقطع الفولاذ المقاوم للصدأ.

04 تأثير تعديل تردد الليزر على القطع

تأثير تغيرات التردد على قطع الألواح السميكة المصنوعة من الفولاذ المقاوم للصدأ:

ينخفض التردد من نطاق 500-100 هرتز، ويصبح تأثير قسم القطع أدق، وتتحسن الطبقات تدريجيًا. عندما يتم ضبط التردد على 100 هرتز، فإنه لا يمكنه القطع ويعكس الضوء الأزرق. ابحث عن نطاق التردد الأمثل عن طريق تغيير التردد. ومن أجل ضمان أفضل قسم قطع، يجب أن يكون عدد النبضات متطابقًا تمامًا مع طاقة النبضة الواحدة.

آثار التغيرات في دورة عمل النبض على قطع الألواح السميكة المصنوعة من الفولاذ المقاوم للصدأ:

دورة عمل النبض البالغة 45% هي القيمة الحرجة. إذا استمرت دورة العمل في الانخفاض، فسوف تظهر آثار غير مقطوعة على السطح السفلي. عندما تزيد دورة العمل إلى 60%، سيصبح المقطع العرضي خشنًا، وستكون الطبقات واضحة، وسيتحول سطح القطع إلى اللون الأصفر.

ريتمان ليزر: خبير في تطبيقات القطع بالليزر بقدرة 10000 واط

في الوقت الذي تتطور فيه تكنولوجيا الليزر بسرعة، تمضي شركة Ruima Laser قدمًا بإصرار، مع الأخذ في الاعتبار "الجودة الدقيقة والمنتجات المبتكرة" كهدفها الأصلي، باستخدام البحث والتطوير التكنولوجي كقوة دافعة للترويج للسوق، مع إيلاء اهتمام وثيق لـ التطوير طويل المدى للعلامة التجارية، وفي تكرارات تحديث المنتج ومشاركة المعرفة العملية. ، كان الابتكار التكنولوجي الجديد دائمًا في طليعة الصناعة. عند اختيارك لآلة القطع بالليزر، اختر Rayma Laser!